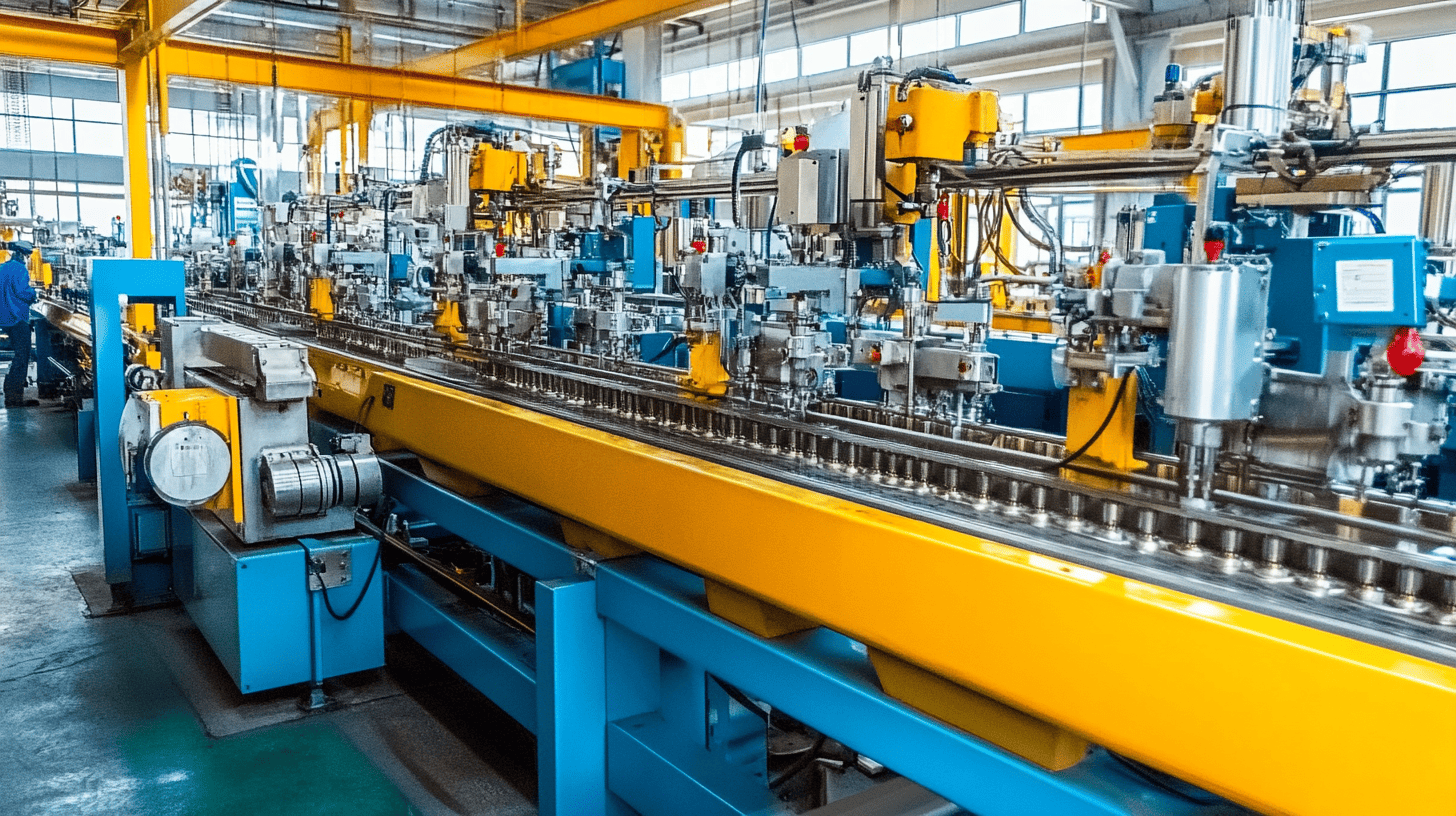

Производство без потерь — звучит как утопия, но именно к этому стремится философия бережливости. Представьте фабрику, где каждое движение, каждая секунда работы и каждый грамм материала используются с максимальной эффективностью. Где информация течёт подобно чистой воде — без препятствий и загрязнений. Где качество встроено в каждую операцию, а не проверяется постфактум.

В 2022 году исследование Global Manufacturing Excellence показало, что предприятия, объединившие методы бережливого производства с цифровыми технологиями, сократили производственный цикл на 35–47%, снизили процент брака на 52% и уменьшили затраты на 28%. Эти цифры демонстрируют, что синергия бережливого производства и информационных технологий — это не просто модный тренд, а мощный инструмент конкурентной борьбы.

Бережливое производство на предприятии становится по-настоящему эффективным, когда физические улучшения процессов подкрепляются цифровыми решениями. Подобно тому, как микроскоп расширяет возможности человеческого глаза, IT-системы усиливают эффект от применения инструментов бережливого производства, делая видимым то, что раньше оставалось в слепой зоне.

Фундамент философии Lean и роль информационных технологий

Основные принципы бережливого производства включают непрерывное совершенствование, минимизацию потерь, встраивание качества в процесс и уважение к людям. Эта философия зародилась в Японии на заводах Toyota, но сегодня успешно применяется в самых разных отраслях — от здравоохранения до банковского дела.

Ключевые принципы бережливого производства:

- Минимизация восьми видов потерь — перепроизводство, ожидание, лишняя транспортировка, лишняя обработка, избыточные запасы, лишние движения, дефекты, неиспользованный творческий потенциал.

- Создание потока ценности — организация операций таким образом, чтобы продукт беспрепятственно проходил через все этапы создания ценности.

- Принцип вытягивания — производство продукции только тогда, когда это необходимо для следующего этапа или конечного потребителя.

- Непрерывное совершенствование (Кайдзен) — постоянный поиск возможностей для улучшения всех аспектов деятельности.

- Стандартизация работы — документирование лучших практик для обеспечения стабильности и предсказуемости результатов.

Автомобильный завод «АвтоВАЗ» внедрил систему бережливого производства в 2019 году и добился сокращения времени сборки одного автомобиля с 37 до 29 часов. Однако настоящий прорыв случился, когда к физическим улучшениям добавились цифровые решения. Внедрение MES-системы позволило в режиме реального времени отслеживать узкие места производства и оперативно реагировать на отклонения. В результате время сборки сократилось еще на 4 часа, а доля автомобилей, сошедших с конвейера без дефектов, выросла с 82% до 94%.

Информационные технологии трансформируют методы бережливого производства, повышая их эффективность:

- Визуализация данных — превращение абстрактных цифр в наглядные тренды и паттерны, доступные каждому участнику процесса.

- Автоматизация рутинных задач — высвобождение человеческого потенциала для творческих задач и решения проблем.

- Анализ больших данных — выявление скрытых закономерностей и корреляций, недоступных при ручном анализе.

- Предиктивная аналитика — предотвращение проблем до их возникновения на основе анализа исторических тенденций.

- Цифровые двойники — виртуальное моделирование изменений для минимизации рисков при реальном внедрении.

Цифровые инструменты для ключевых методов Lean

Бережливые технологии включают набор конкретных инструментов, которые помогают реализовать философию бережливости на практике. Информационные решения делают эти инструменты еще более эффективными.

Цифровизация 5S

Метод 5S (Сортировка, Систематизация, Содержание в чистоте, Стандартизация, Совершенствование) — базовый инструмент Lean для организации эффективного рабочего пространства.

Как IT усиливает этот инструмент:

- Электронные чек-листы и аудиты — мобильные приложения для оценки соответствия рабочих мест стандартам 5S с автоматическим подсчетом рейтинга и визуализацией трендов.

- Цифровые стандарты рабочих мест — интерактивные схемы и 3D-модели идеальной организации пространства, доступные на планшетах прямо на рабочем месте.

- Системы управления фото-свидетельствами — приложения для фиксации состояния «до/после» с автоматической каталогизацией и анализом прогресса.

- Геймификация 5S — цифровые системы соревнований между подразделениями с наглядной визуализацией результатов и автоматическим начислением баллов.

Завод «Электроаппарат» внедрил мобильное приложение для аудитов 5S в декабре 2023 года. Раньше аудиты проводились раз в месяц из-за трудоемкости процесса. С внедрением приложения частота аудитов выросла до еженедельных, а время проведения сократилось с 4 часов до 40 минут. За полгода индекс соответствия стандартам 5S вырос с 67% до 91%.

Цифровое картирование потока создания ценности

Метод бережливого производства «Картирование потока создания ценности» (Value Stream Mapping) позволяет наглядно отобразить все этапы процесса и выявить потери.

IT-решения для усиления VSM:

- Цифровые карты потока — программные продукты с библиотеками стандартных символов Lean, автоматическим расчетом времени цикла, времени создания ценности и других показателей.

- Динамические модели — это симуляторы, позволяющие проигрывать различные сценарии оптимизации потока и оценивать их эффективность.

- Интеграция с ERP/MES — автоматическое получение реальных данных о времени выполнения операций, объемах запасов, частоте дефектов.

- Системы отслеживания прогресса — решения для сравнения текущего состояния потока с целевым и автоматическим расчетом достигнутых улучшений.

Мебельная фабрика «ДомМебель» использовала цифровое картирование потока для оптимизации линии сборки шкафов-купе. Программная симуляция различных вариантов расположения оборудования позволила выбрать оптимальную конфигурацию без затрат на физическую перестановку. Внедрение выбранного варианта сократило путь перемещения деталей с 312 до 86 метров, а производительность линии выросла на 27%.

SMED с цифровой поддержкой

Внедрение бережливого производства включает метод SMED (Single-Minute Exchange of Die) — быструю перенастройку оборудования.

IT-решения для SMED:

- Цифровые стандартные операционные процедуры — интерактивные инструкции по перенастройке с видео, фото и текстовыми пояснениями, доступные на мобильных устройствах.

- Система хронометража переналадок — автоматическая фиксация времени выполнения каждого этапа с анализом отклонений от стандарта.

- Планировщики переналадок — приложения, формирующие оптимальные последовательности переналадок для минимизации потерь времени.

- Системы отслеживания инструментов — решения с RFID-метками для быстрого поиска необходимой оснастки и контроля её состояния.

Фармацевтический завод «ФармаСинтез» внедрил цифровую систему поддержки SMED в 2022 году. Операторам выдали планшеты с интерактивными инструкциями по перенастройке фасовочной линии. Встроенные таймеры отслеживали время выполнения каждой операции. За три месяца среднее время перенастройки сократилось с 92 до 31 минуты, а количество ошибок при настройке оборудования снизилось на 83%.

Трансформация TPM через цифровые технологии

Всеобщее обслуживание оборудования (TPM) — важный элемент бережливого производства, направленный на обеспечение надежности оборудования.

Цифровые решения для TPM:

- Системы предиктивного обслуживания — анализ данных с датчиков для прогнозирования поломок до их возникновения.

- Цифровые доски TPM — интерактивные панели с визуализацией ключевых показателей оборудования: OEE, MTBF, MTTR.

- Мобильные приложения для обходов — цифровые чек-листы для регулярных проверок состояния оборудования с автоматической отправкой заявок на ремонт.

- AR-инструкции по ремонту — дополненная реальность для визуализации последовательности действий при обслуживании сложного оборудования.

- Цифровые журналы оборудования — полная история каждой единицы техники с анализом причин отказов и расчетом затрат на обслуживание.

Химический комбинат «ХимПром» внедрил систему предиктивного обслуживания на линии синтеза в марте 2023 года. На ключевые узлы оборудования установили 127 датчиков, данные с которых анализировались алгоритмами машинного обучения. За первые полгода работы система предотвратила 9 потенциальных поломок, которые могли привести к остановке производства. Экономический эффект от предотвращения незапланированных простоев составил 42 миллиона рублей.

Проекты бережливого производства с использованием цифровых технологий демонстрируют более стабильные результаты, чем традиционные подходы. По данным консалтинговой компании «ЛинКонсалт», 73% «аналоговых» проектов бережливого производства показывают снижение результатов через год после внедрения. При использовании IT-поддержки этот показатель снижается до 24%.

Канбан и анализ проблем в цифровую эпоху

Организация бережливого производства требует эффективного управления рабочим потоком и системного решения проблем.

Цифровой Канбан

Канбан — метод визуального управления потоком работ для реализации принципа вытягивания.

IT-решения для Канбан:

- Электронные Канбан-доски — программные решения с виртуальными карточками, автоматической статистикой цикла выполнения задач и балансировкой нагрузки.

- Системы электронных Канбан-сигналов — автоматическое уведомление о необходимости пополнения запасов на основе данных о расходе материалов.

- Аналитика эффективности Канбан — автоматический расчёт времени цикла, количества заданий в работе и других показателей для оптимизации потока.

- Интеграция с ERP/MES — синхронизация Канбан-системы с другими информационными системами предприятия для создания единого информационного пространства.

Логистическая компания «ЛогистПро» внедрила электронную Канбан-систему для управления обработкой заказов в августе 2023 года. Каждый заказ визуализировался как карточка, перемещающаяся по этапам от приемки до отгрузки. Система автоматически рассчитывала время прохождения каждого этапа и выявляла узкие места. За три месяца среднее время обработки заказа сократилось с 6 часов до 3,5 часов, а количество просроченных заказов снизилось с 12% до 3%.

Цифровые методы решения проблем

Методы решения проблем бережливого производства предлагают такие инструменты, как A3, «5 почему», диаграмма Исикавы.

IT-решения для анализа проблем:

- Цифровые A3-отчёты — электронные шаблоны с автоматической проверкой полноты информации, библиотеками типовых проблем и решений.

- Интеллектуальные системы анализа первопричин — алгоритмы, предлагающие возможные причины на основе симптомов и исторических данных.

- Коллаборационные платформы для мозговых штурмов — цифровые доски для совместной работы территориально распределённых команд над решением проблем.

- Базы знаний по решениям — системы для накопления и поиска успешного опыта решения типовых проблем.

Пищевое предприятие «ПродуктПлюс» внедрило цифровую систему анализа проблем в январе 2024 года. Каждая внештатная ситуация фиксировалась в системе, которая направляла специалистов по структурированному процессу анализа: фиксация симптомов, сбор данных, выдвижение гипотез, проверка первопричин, формирование решений. За полгода количество повторяющихся проблем сократилось на 64%, а среднее время устранения причины сократилось с 7 до 3 дней.

Интеграция Lean и цифровых технологий: практические подходы

Внедрение бережливого производства с поддержкой IT требует системного подхода. Опыт успешных компаний позволяет выделить ключевые этапы этого процесса:

- Цифровая диагностика — использование технологий для точной оценки текущего состояния процессов, выявления потерь и возможностей для улучшения.

- Обучение и вовлечение — цифровые платформы для развития компетенций сотрудников в области бережливого производства и формирования культуры постоянных улучшений.

- Выбор цифровых инструментов — подбор технологических решений, соответствующих выявленным проблемам и уровню зрелости организации.

- Пилотные проекты — тестирование выбранных инструментов на ограниченных участках для быстрого получения результатов и корректировки подхода.

- Масштабирование — распространение успешных практик на всё предприятие с централизованной поддержкой и мониторингом результатов.

- Создание системы непрерывных улучшений — формирование механизмов для постоянного совершенствования как производственных процессов, так и поддерживающих их ИТ-систем.

Машиностроительный завод «ТехноМаш» реализовал проект цифровой трансформации системы бережливого производства в 2023 году. В качестве пилотной зоны был выбран участок механической обработки с наибольшим количеством дефектов. Внедрение цифровой системы сбора и анализа данных о качестве позволило сократить количество дефектов на 37% за два месяца. После этого решение было масштабировано на все производство с общим экономическим эффектом в 73 миллиона рублей за первый год.

При интеграции инструментов Lean с цифровыми решениями важно избегать типичных ошибок:

- Внедрение технологий ради технологий, без привязки к реальным бизнес-проблемам.

- Игнорирование человеческого фактора и культурных аспектов изменений.

- Попытка автоматизировать неоптимизированные процессы.

- Выбор слишком сложных решений, не соответствующих уровню зрелости организации.

- Фокус на техническую составляющую в ущерб организационным изменениям.

Основные этапы внедрения бережливого производства с цифровой поддержкой должны включать не только технические аспекты, но и работу с персоналом, процессами, показателями.

Измерение эффекта от цифровизации Lean-методов

Эффективность бережливого производства с поддержкой IT измеряется с помощью комплекса показателей, которые должны собираться и анализироваться в автоматическом режиме:

- Операционные показатели — время цикла, запасы, время переналадки, OEE (общая эффективность оборудования), уровень дефектов.

- Финансовые показатели — снижение себестоимости, рост маржинальности, сокращение оборотного капитала, рентабельность инвестиций во внедрение.

- Клиентские показатели — своевременность поставок, качество продукции, скорость реагирования на запросы, удовлетворенность.

- Показатели развития персонала — количество поданных и реализованных предложений по улучшению, уровень компетенций, вовлеченность.

- Экологические показатели — потребление ресурсов, объем отходов, углеродный след.

Цифровые технологии позволяют не просто собирать эти данные, но и превращать их в наглядные информационные панели, доступные всем сотрудникам. Это реализует принцип визуального управления — один из фундаментальных аспектов бережливого производства.

Металлургический комбинат «МеталлПром» создал цифровую систему мониторинга эффективности методов бережливого производства. На 42 интерактивных экранах, установленных в цехах, в режиме реального времени отображались ключевые показатели эффективности. Это повысило прозрачность процессов и создало здоровую конкуренцию между сменами и участками. За год производительность выросла на 24%, а экономический эффект составил 186 миллионов рублей.

Будущее бережливого производства в цифровую эпоху

Лин производство продолжает развиваться под влиянием цифровых технологий. В ближайшие годы ожидаются следующие тенденции:

- Автономные самооптимизирующиеся системы — алгоритмы машинного обучения, которые самостоятельно выявляют и устраняют потери, адаптируя процессы в режиме реального времени.

- Цифровые двойники потоков создания ценности — это виртуальные копии всей производственной системы, позволяющие тестировать изменения без риска для реального производства.

- Технологии дополненной реальности для визуализации потерь и возможностей улучшения прямо на рабочих местах.

- Блокчейн для отслеживания — неизменяемые цепочки записей о движении материалов и компонентов для обеспечения качества и соответствия требованиям.

- Интеграция с экосистемами поставщиков и клиентов — распространение философии бережливого производства за пределы одного предприятия на всю цепочку создания ценности.

Аналитики прогнозируют, что к 2026 году более 70% крупных промышленных предприятий будут использовать элементы искусственного интеллекта для поддержки бережливого производства, а рынок специализированных IT-решений для бережливого производства вырастет до 5,7 миллиарда долларов.

Будущее бережливого производства — это симбиоз человеческого интеллекта, философии постоянного совершенствования и возможностей цифровых технологий.

Заключение: цифровая трансформация культуры бережливости

Бережливые технологии в сочетании с IT-решениями создают новую парадигму производства — умное, адаптивное, постоянно совершенствующееся. Это не просто набор инструментов, а целостная философия, меняющая отношение к работе, качеству, клиентам.

Цифровизация бережливого производства подобна переходу от карандашных набросков к 3D-моделированию. Вместо приблизительных оценок и интуитивных решений появляются точность, прозрачность, возможность виртуального экспериментирования. Но суть остается прежней — создание максимальной ценности при минимальных затратах.

В мире, где цифровые технологии меняют облик целых отраслей, бережливое производство остается надежным компасом, указывающим путь к эффективности. И пусть технологические инструменты совершенствуются, фундаментальные принципы уважения к человеку, минимизации потерь и постоянного совершенствования остаются неизменными.

Lean-технологии в сочетании с цифровыми инструментами помогают предприятиям снижать потери до 50%, сокращать время производства на 30–40% и повышать качество продукции.

Но важно не просто внедрять технологии, а делать это осмысленно, опираясь на анализ реальных бизнес-процессов.

Готовы оценить, какие цифровые решения помогут вашему производству работать эффективнее?

Запишитесь на бесплатную экспресс-диагностику и получите персональные рекомендации по цифровизации Lean-процессов:

- Проведём аудит ваших производственных процессов и выявим точки потерь.

- Определим, какие технологии дадут максимальный эффект.

- Рассчитаем экономическую выгоду от внедрения Lean+IT-решений.

🚀 Оставьте заявку прямо сейчас — получите пошаговый план внедрения цифровых Lean-инструментов для вашего бизнеса!